在AR设备的硬件成本中,光学显示元器件占整个硬件近4成的比例。随着显示技术的发展,“光波导+Micro-LED”被认为是AR设备近眼显示技术的趋势。而Micro-LED微显示芯片的迭代正是关键。

今年上半年,镭昱发布了0.11英寸及0.22英寸单片全彩Micro-LED微显示屏系列,带来国产Micro-LED微显示行业的又一大突破。就在近期,电子发烧友网对镭昱创始人兼CEO庄永漳博士进行了专访,探讨了微显示领域的发展机遇与挑战,以及公司未来的战略布局。

0.11英寸,打破Micro-LED芯片最小尺寸纪录

作为微显示领域的新秀企业,镭昱的发展可以说是很快,并且为国产微显示领域的发展带来了新的成绩。

镭昱在2022年10月成功点亮0.39英寸单片全彩Micro-LED微显示芯片,今年5月份正式发布0.11英寸及0.22英寸单片全彩Micro-LED微显示屏系列。作为镭昱的新一代标准化单片全彩Micro-LED微显示屏系列,产品一经亮相便引起业内关注。

其中,0.11英寸单片全彩微显示屏在发布后,打破了全彩微显示芯片的最小尺寸纪录,重量仅为0.23g,分辨率为320×240。0.22英寸单片全彩微显示屏重量0.29g,全彩分辨率达到640×480。在其他性能方面,该系列芯片实现了3.5微米的像素间距,Micro-LED像素密度达7200PPI,全彩亮度超10万尼特,并且能够用于-20℃~85℃的工作温度。

庄永漳博士介绍,0.11英寸单片全彩微显示屏是目前全球最小的Micro-LED微显示芯片,基于产品的优异性能,镭昱的微显示屏系列能够面向C端以及B端的多个应用领域。

镭昱0.11英寸&0.22英寸单片全彩Micro-LED微显示屏

作为微显示领域的新秀企业,镭昱有着哪些实力支撑公司产品迭代并且具备高度可量产性,又为何选择进入Micro-LED微显示这个领域。

庄永漳博士回忆,镭昱的创始团队从2005年开始就已经投入微显示领域的研究,于2013年开发出第一款基于三色合光方案的Micro-LED微投影,但是光机体积大,成本也高。通过不断地研发投入,在2014年发布了业界第一款采用量子点喷墨打印技术做出的全彩Micro-LED微显示芯片。

在历经将近17年的技术沉淀之后,镭昱于2019年正式发布采用自研光刻式量子点技术的全彩Micro-LED微显示芯片。光刻式量子点技术也正是镭昱的核心技术,为镭昱接下来推出0.11英寸及0.22英寸的单片全彩Micro-LED微显示屏打下了坚实的技术支撑。

17年磨一剑,自研光刻式量子点技术

Micro-LED显示技术路线分为两种,一种是巨量转移,另一种是单片集成。两大技术各有各的优势以及适用领域,巨量转移技术的关键尺寸由转移设备决定,但转移效率、良率会比较受限,适用于例如中低像素密度的背光模块以及大屏显示。单片集成技术是全流程半导体工艺制造,关键尺寸由光刻机定义,更适用于高分辨率高像素密度的微显示。

镭昱的研究方向正是围绕单片集成技术所展开。庄永漳博士认为,AR设备的空间非常小,需要用光学模块把显示屏的内容信息放大,变成虚拟的影像。所以需要在非常小的显示屏中集成大量的像素点。采用半导体技术的单片集成,可以在CMOS驱动晶圆上通过微显示器件的设计及工艺,使得像素点尺寸更小、像素间距更小,提供更好的视觉体验,这也是下一代最适合AR智能眼镜的显示方案。

传统单片集成技术大多数是采用倒装(Flip-chip)技术路线,优势在于Micro-LED和Backplane分别制作,但是对准精度要求高,且键合良率低,光串扰严重。只不过以前采用Micro-LED技术的产品对分辨率的要求尚不高,在技术上也能够满足。

但随着AR智能眼镜对分辨率、像素密度的要求越来越高,特别是AR智能眼镜的像素间距要求一般是要小于10微米,传统单片集成技术很难支持高端Micro-LED微显示的实现。

进入新技术领域的玩家,必须在这个领域有着足够的技术实力,才能实现颠覆性突破,成为“变局者”。

在技术方面,镭昱创新重构单片集成技术,采用大尺寸晶圆级键合技术,配合自研光刻式量子点工艺(QDPR),于蓝光Micro-LED像素上定义红、绿光量子点图形,在更小的芯片封装体积上实现了全彩显示。整个技术路线全程采用标准半导体工艺,在精度、效率以及量产性方面都高于其他技术方案。所有器件图形尺寸均由高精度光刻机定义,在实现超高分辨率、超高像素密度的同时,保证了高量产性。

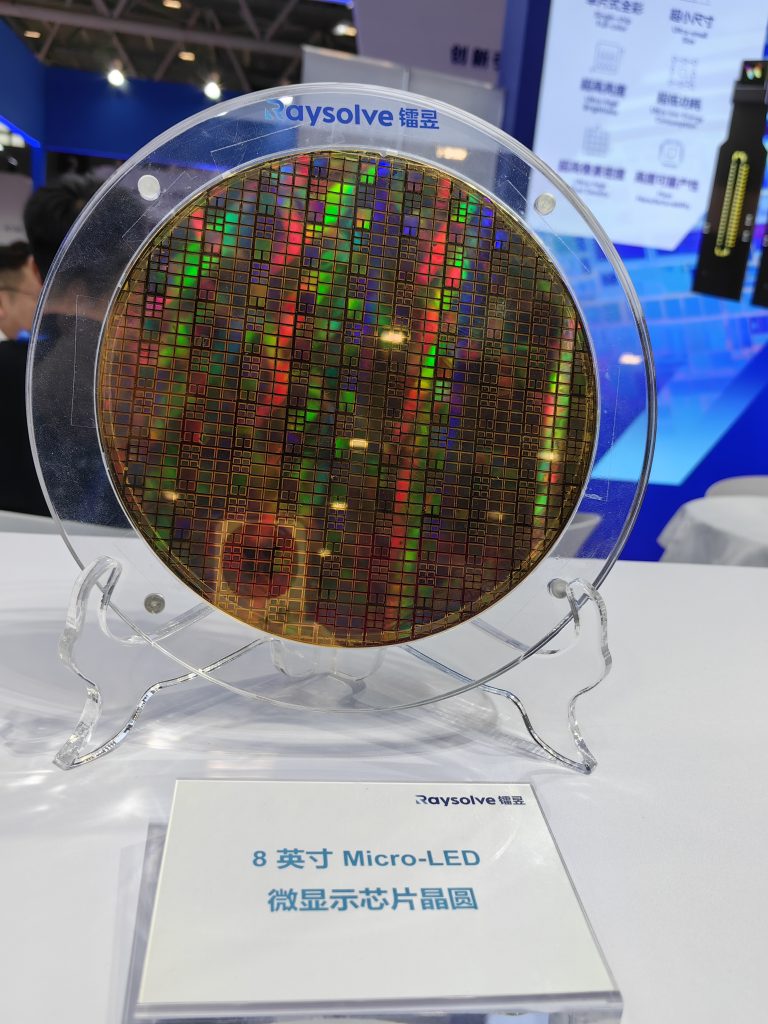

镭昱8英寸Micro-LED微显示芯片晶圆

庄永漳博士向电子发烧友网表示,镭昱全彩技术最关键的就是光刻式量子点技术,这也是难度最高的技术之一。一是关键尺寸由光刻机定义,也就是说光刻机的精度决定了Micro-LED微显示芯片的显示效果;二是材料和工艺的配合。

在材料方面,标准的QD材料和标准的PR材料,是不能够直接兼容的,如何将两者的优势合理地结合在一起,是实现QDPR最大的技术难点。

图形化的挑战也不少,要实现高光效高分辨率的QDPR,QD材料与PR材料特性之间是互相制约的。高光效意味着QD的转换光效要高,浓度要高,但是高浓度会导致PR成分减少,进而导致光刻分辨率降低,图形化精度变差,两者需要做一些特殊的处理,寻找一个最佳平衡点。

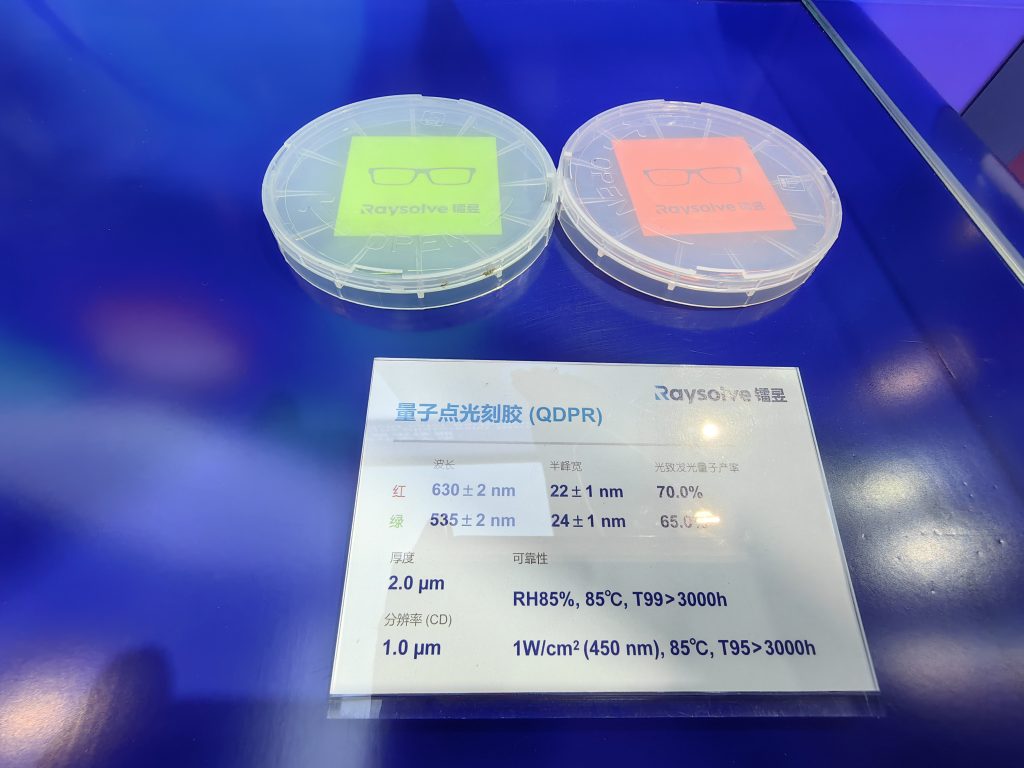

镭昱量子点光刻胶(QDPR)

通过不断的尝试,镭昱最终实现了高分辨率与高转换效率的平衡。镭昱开发出的QDPR方案可以将标准的QD材料和标准的PR材料通过创新性的技术整合到一起,在保证高转换光效的同时,保留了高分辨率的光刻胶特性。

“市场上的量子点光刻胶的可能要把厚度做到10微米以上,才有足够的转化效率,镭昱已经做到厚度在2微米以下的量子点光刻胶,既能匹配Micro-LED对超小像素尺寸的要求,又能保证高吸收效率,可以把蓝光完全转化成绿光跟红光,从而实现芯片全彩化。未来我们也会持续进行研发迭代,不断提升产品性能,以期为消费级AR眼镜的发展带来更大的突破。”庄永漳博士表示。