在AR設備的硬體成本中,光學顯示元器件占整個硬體近4成的比例。隨著顯示技術的發展,“光波導+Micro-LED”被認為是AR設備近眼顯示技術的趨勢。而Micro-LED微顯示晶片的迭代正是關鍵。

今年上半年,鐳昱發佈了0.11英寸及0.22英寸單片全彩Micro-LED微顯示幕系列,帶來國產Micro-LED微顯示行業的又一大突破。就在近期,電子發燒友網對鐳昱創始人兼CEO莊永漳博士進行了專訪,探討了微顯示領域的發展機遇與挑戰,以及公司未來的戰略佈局。

0.11英寸,打破Micro-LED晶片最小尺寸紀錄

作為微顯示領域的新秀企業,鐳昱的發展可以說是很快,並且為國產微顯示領域的發展帶來了新的成績。

鐳昱在2022年10月成功點亮0.39英寸單片全彩Micro-LED微顯示晶片,今年5月份正式發佈0.11英寸及0.22英寸單片全彩Micro-LED微顯示幕系列。作為鐳昱的新一代標準化單片全彩Micro-LED微顯示幕系列,產品一經亮相便引起業內關注。

其中,0.11英寸單片全彩微顯示幕在發佈後,打破了全彩微顯示晶片的最小尺寸紀錄,重量僅為0.23g,解析度為320×240。0.22英寸單片全彩微顯示幕重量0.29g,全彩解析度達到640×480。在其他性能方面,該系列晶片實現了3.5微米的像素間距,Micro-LED像素密度達7200PPI,全彩亮度超10萬尼特,並且能夠用於-20℃~85℃的工作溫度。

莊永漳博士介紹,0.11英寸單片全彩微顯示幕是目前全球最小的Micro-LED微顯示晶片,基於產品的優異性能,鐳昱的微顯示幕系列能夠面向C端以及B端的多個應用領域。

鐳昱0.11英寸&0.22英寸單片全彩Micro-LED微顯示幕

作為微顯示領域的新秀企業,鐳昱有著哪些實力支撐公司產品迭代並且具備高度可量產性,又為何選擇進入Micro-LED微顯示這個領域。

莊永漳博士回憶,鐳昱的創始團隊從2005年開始就已經投入微顯示領域的研究,於2013年開發出第一款基於三色合光方案的Micro-LED微投影,但是光機體積大,成本也高。通過不斷地研發投入,在2014年發佈了業界第一款採用量子點噴墨列印技術做出的全彩Micro-LED微顯示晶片。

在歷經將近17年的技術沉澱之後,鐳昱於2019年正式發佈採用自研光刻式量子點技術的全彩Micro-LED微顯示晶片。光刻式量子點技術也正是鐳昱的核心技術,為鐳昱接下來推出0.11英寸及0.22英寸的單片全彩Micro-LED微顯示幕打下了堅實的技術支撐。

17年磨一劍,自研光刻式量子點技術

Micro-LED顯示技術路線分為兩種,一種是巨量轉移,另一種是單片集成。兩大技術各有各的優勢以及適用領域,巨量轉移技術的關鍵尺寸由轉移設備決定,但轉移效率、良率會比較受限,適用於例如中低像素密度的背光模組以及大屏顯示。單片集成技術是全流程半導體工藝製造,關鍵尺寸由光刻機定義,更適用於高解析度高像素密度的微顯示。

鐳昱的研究方向正是圍繞單片集成技術所展開。莊永漳博士認為,AR設備的空間非常小,需要用光學模組把顯示幕的內容資訊放大,變成虛擬的影像。所以需要在非常小的顯示幕中集成大量的像素點。採用半導體技術的單片集成,可以在CMOS驅動晶圓上通過微顯示器件的設計及工藝,使得像素點尺寸更小、像素間距更小,提供更好的視覺體驗,這也是下一代最適合AR智能眼鏡的顯示方案。

傳統單片集成技術大多數是採用倒裝(Flip-chip)技術路線,優勢在於Micro-LED和Backplane分別製作,但是對準精度要求高,且鍵合良率低,光串擾嚴重。只不過以前採用Micro-LED技術的產品對解析度的要求尚不高,在技術上也能夠滿足。

但隨著AR智能眼鏡對解析度、像素密度的要求越來越高,特別是AR智能眼鏡的像素間距要求一般是要小於10微米,傳統單片集成技術很難支持高端Micro-LED微顯示的實現。

進入新技術領域的玩家,必須在這個領域有著足夠的技術實力,才能實現顛覆性突破,成為“變局者”。

在技術方面,鐳昱創新重構單片集成技術,採用大尺寸晶圓級鍵合技術,配合自研光刻式量子點工藝(QDPR),於藍光Micro-LED像素上定義紅、綠光量子點圖形,在更小的晶片封裝體積上實現了全彩顯示。整個技術路線全程採用標準半導體工藝,在精度、效率以及量產性方面都高於其他技術方案。所有器件圖形尺寸均由高精度光刻機定義,在實現超高解析度、超高像素密度的同時,保證了高量產性。

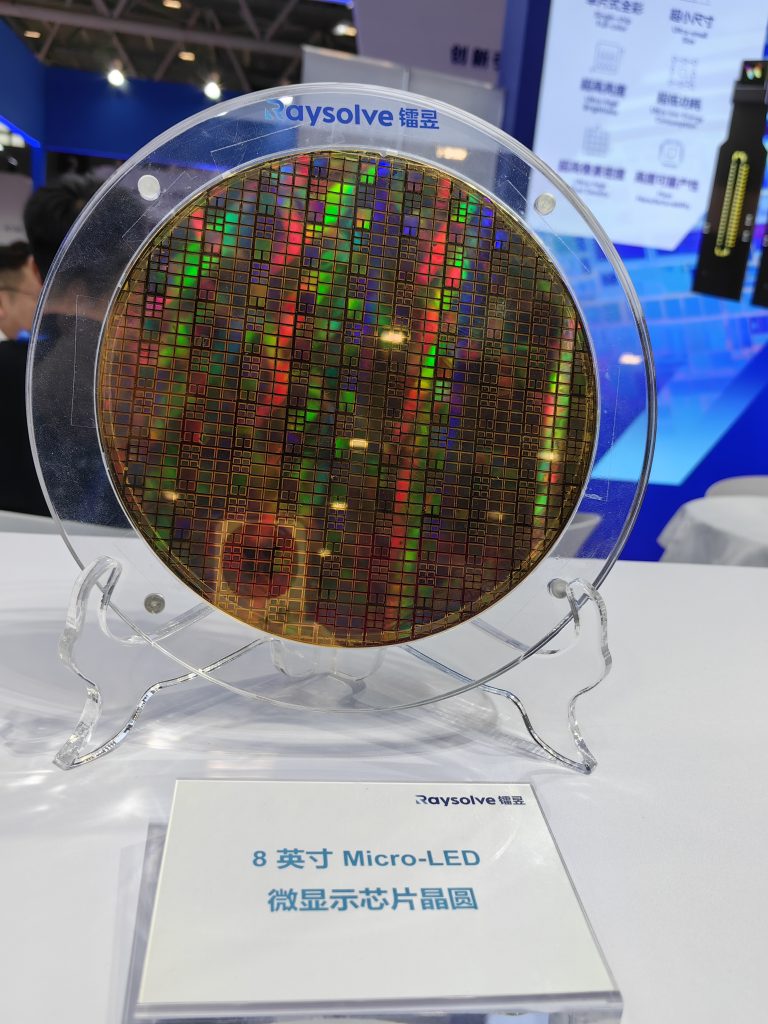

鐳昱8英寸Micro-LED微顯示晶片晶圓

莊永漳博士向電子發燒友網表示,鐳昱全彩技術最關鍵的就是光刻式量子點技術,這也是難度最高的技術之一。一是關鍵尺寸由光刻機定義,也就是說光刻機的精度決定了Micro-LED微顯示晶片的顯示效果;二是材料和工藝的配合。

在材料方面,標準的QD材料和標準的PR材料,是不能夠直接相容的,如何將兩者的優勢合理地結合在一起,是實現QDPR最大的技術難點。

圖形化的挑戰也不少,要實現高光效高解析度的QDPR,QD材料與PR材料特性之間是互相制約的。高光效意味著QD的轉換光效要高,濃度要高,但是高濃度會導致PR成分減少,進而導致光刻解析度降低,圖形化精度變差,兩者需要做一些特殊的處理,尋找一個最佳平衡點。

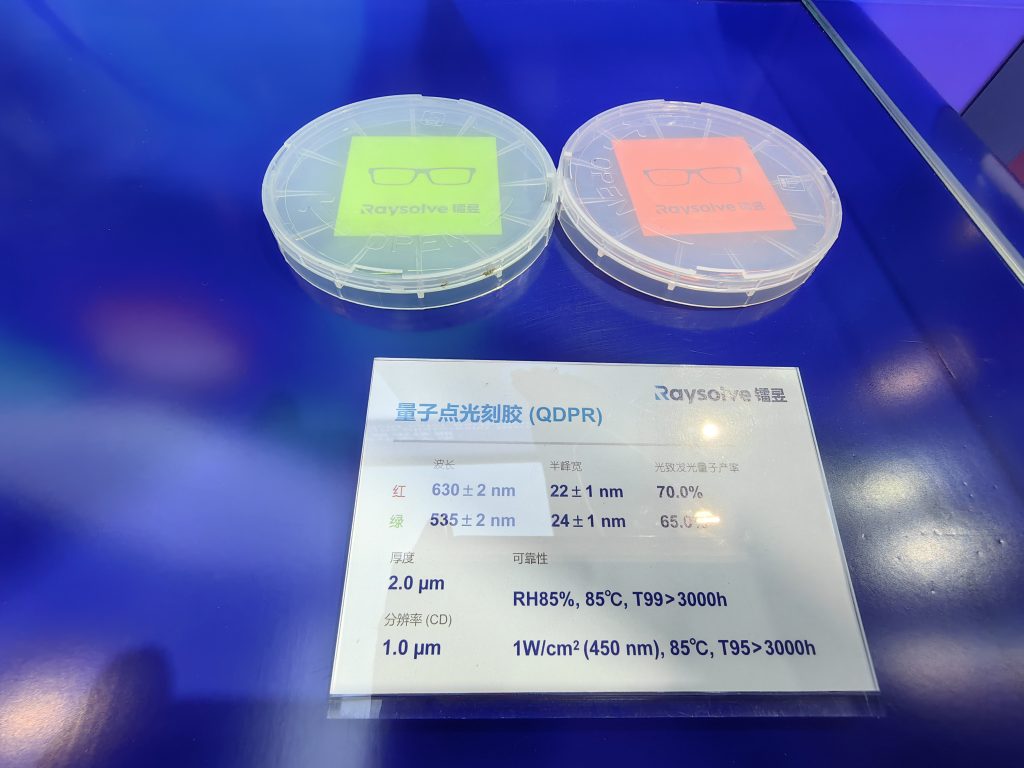

鐳昱量子點光刻膠(QDPR)

通過不斷的嘗試,鐳昱最終實現了高解析度與高轉換效率的平衡。鐳昱開發出的QDPR方案可以將標準的QD材料和標準的PR材料通過創新性的技術整合到一起,在保證高轉換光效的同時,保留了高解析度的光刻膠特性。

“市場上的量子點光刻膠的可能要把厚度做到10微米以上,才有足夠的轉化效率,鐳昱已經做到厚度在2微米以下的量子點光刻膠,既能匹配Micro-LED對超小像素尺寸的要求,又能保證高吸收效率,可以把藍光完全轉化成綠光跟紅光,從而實現晶片全彩化。未來我們也會持續進行研發迭代,不斷提升產品性能,以期為消費級AR眼鏡的發展帶來更大的突破。”莊永漳博士表示。